Выбивку отливок из литейных форм производится на специальных вибрационных решетках. Стержни удаляются напором воды под давлением в специальных гидравлических установках, с помощью вибраторов, вибрационных машин, пневматических молотков.

Обрубка предусматривает удаление литниковой системы и дефектов механиским способом (пневматическими зубилами, ленточными и дисковыми пилами, на прессах, на металлорежущих станках и др.) либо с использованием электро и газорезки.

|

Очистка отливок Очистка отливок

| Во вращающихся барабанах (чугунные “звездочки”)

|

| В гидропескоструйных установках (давление 3МПа)

|

| В дробеметных (дробеструйных) барабанах и камерах (струей чугунной или стальной дроби)

|

Особенности изготовления стержней

Стержневые смеси

| Минеральные связующие (обязательно подвергаются сушке, т.е. тепловой обработке)

| ЖСС

(жидкостекольные смеси) обдувка углекислым газом СО2

|

ХТС

(холоднотвердеющие смеси)

их основа – синтетические смолы

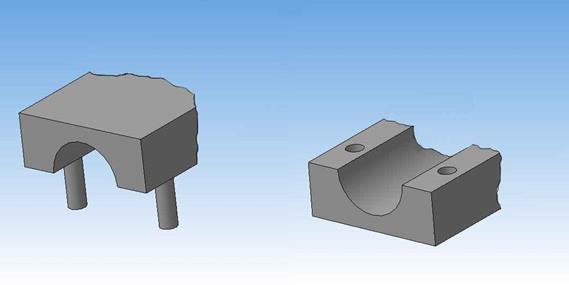

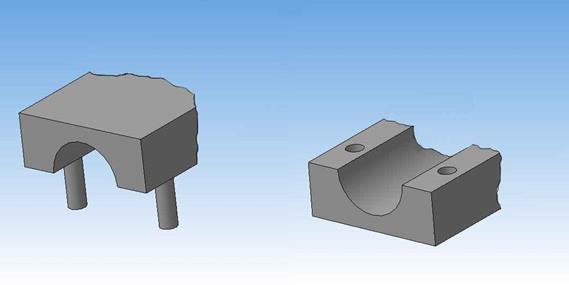

Для изготовления стержней используются стержневые ящики.

Стержневой ящик

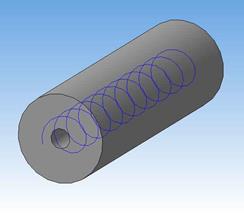

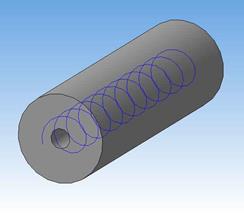

Крупные стержни армируются каркасом из отожженой проволоки. По центру стержня делается вентиляционный канал с помощью металлического штыря либо парафинового шнура.

Лекция № 8

Специальные способы литья.

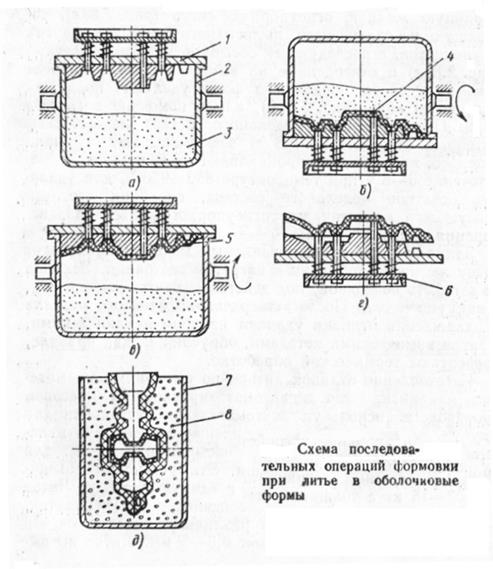

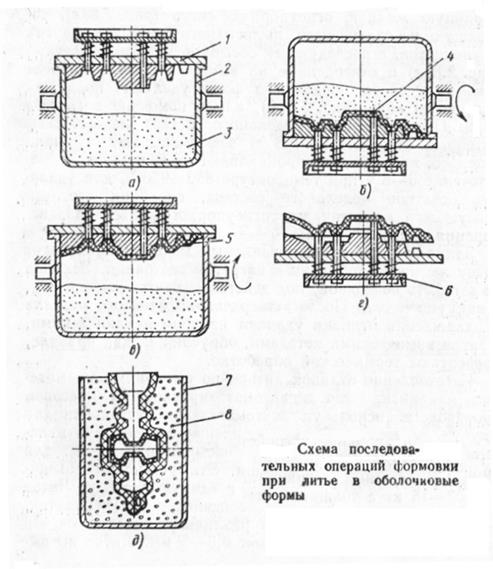

Литье в оболочковые формы

Формы изготавливаются по горячей модельной оснастке (модельная плита нагревается до температуры 200-250°С.) Затем помещают в печи с t=300-350°С. В состав формовочной смеси входит песок +6¸8% пульвербакелита или карбамида + увлажнители (керосин, глицерин).

Достоинства метода:

+ обеспечивает высокую точность отливок, малую шероховатость поверхности, снижает объем механической обработки, по сравнению с отливками, полученными в песчанных формах, припуски уменьшаются в 1,5 раза; допуски небольшие. Возможно получение отливок с толщиной стенок 3-15 мм.

+ снижается расход формовочных материалов;

+ процесс высокопроизводительный;

+ качественная структура металла за счет повышенной газопроницаемости форм;

Недостатки:

- достаточно сложное и дорогое оборудование;

- ограниченный размер отливок (1500 мм); масса отливок от 200 г до 50 кг;

- высокая стоимость смесей;

- выделение вредных паров и газов из смесей при изготовлении форм, (т.к. работа ведется с фенолформальдегидными смолами).

Очистка отливок

Очистка отливок