Колесные пары вагонов.

Цель: Закрепление знаний у осмотрщиков вагонов по требованиям, предъявляемым к колёсным парам.

Задачи, решаемые при проведении технического обучения: Закрепить знания по рассматриваемой теме у осмотрщиков вагонов.

1. Термины и определения.

В настоящем конспекте используются следующие термины с соответствующими определениями:

1.1. колесная пара: Элемент ходовой части (вагонной тележки) подвижного состава, состоящий из цельнокатаных колес, напрессованных в холодном состоянии на ось, и буксовых узлов, воспринимающий и передающий статическую и динамическую нагрузки от вагона на рельсы, и, служащий для направления его движения по рельсовому пути.

1.2. колесо цельнокатаное: Элемент колесной пары, состоящий из ступицы, диска и обода, передающий статические и динамические нагрузки от вагона на рельсы и обеспечивающий движение подвижного состава.

1.3. ступица: Часть цельнокатаного колеса с отверстием для установки его на оси прессовым методом.

1.4. диск: Часть цельнокатаного колеса, соединяющая ступицу с ободом.

1.5. обод: Изнашиваемая часть цельнокатаного колеса, контактирующая с рельсом при движении подвижного состава.

1.6. поверхность катания обода колеса: Поверхность специального профиля, обеспечивающая устойчивое положение колесной пары на рельсовой колее и определяющая направление движения подвижного состава.

1.7. гребень: Часть обода колеса, удерживающая колесную пару от схода с рельсовой колеи.

1.8. ось: Элемент колесной пары, представляющий собой стальной брус круглого поперечного сечения, имеющий разные диаметры по длине в зависимости от частей оси.

1.9. шейка оси: Часть оси, служащая для размещения на ней подшипников.

1.10. подступичная часть оси: Часть оси, на которую напрессовывают колесо.

1.11. предподступичная часть оси: Часть оси, служащая переходом от шейки к подступичной части оси.

1.12. пассажирские вагоны: Вагоны, предназначенные для перевозки пассажиров и (или) багажа, почтовых отправлений, такие как почтовые, багажные, а также вагоны-рестораны, служебно-технические, служебные, клубы, санитарные, испытательные и измерительные лаборатории и другие специальные вагоны пассажирского типа.

1.13. тормозной диск: Часть автотормозного оборудования (дискового тормоза) вагона, установленная на ступице тормозного диска или на колесе.

Основные размеры колесных пар, сформированных

- Расстояние между внутренними боковыми поверхностями из новых элементов (новая ось и новые колеса): ободов колес (L) в одной колесной паре 1440мм (+2, -1);

- Разность расстояний между внутренними боковыми поверхностями ободов колес в одной колесной паре, измеренная в четырех точках, расположенных в двух взаимно-перпендикулярных плоскостях, не более 1,5мм;

- Разность диаметров колес по кругу катания (D) в одной колесной паре, не более:

а) при восстановлении профиля поверхности катания колес 0,5мм;

б) без восстановления профиля поверхности катания колес 1,0мм;

- Разность расстояний от торцов предподступичных частей оси до внутренних боковых поверхностей ободов колес (l) с одной и другой сторон колесной пары, не более 3,0мм;

- Отклонение от соосности кругов катания колес относительно оси базовой поверхности, не более 1,0мм;

В колесной паре должны устанавливаться колеса одного завода изготовителя, одной конструкции и изготовленные из одной марки стали.

Конструкции и типы осей.

Вагонная ось это элемент колесной пары, на котором укрепляются колеса. Она представляет собой стальной брус круглого, переменного по длине поперечного сечения. Вагонные оси различаются по способу торцевого крепления подшипников качения — корончатой гайкой или шайбой. Кроме этих признаков, определяющих конструкцию, оси классифицируются: по материалу, способу изготовления.

У вагонной оси (рис. 2.) имеются две шейки 1, предподступичные 2 и подступичные 3 части, а также средняя часть 4 оси. Для снижения концентрации напряжений в местах изменения диаметров оси делают плавные переходы — галтели, выполненные определенным радиусом (рис.3). Снижение концентрации напряжений, вызванных посадкой деталей подшипников качения, достигается разгружающей канавкой, расположенной у начала задней галтели шейки оси.

Оси для роликовых подшипников по концам шеек имеют нарезную часть К (рис. 4.) для навинчивания корончатой гайки. Кроме того, на каждом торце таких осей имеется паз с двумя отверстиями, в которых выполнена нарезка. Паз дает возможность поставить стопорную планку, которая крепится двумя болтами.

В вагонных осях с креплением подшипников качения при помощи шайбы в торцах осей делаются отверстия с нарезкой. Такое крепление может быть выполнено в двух вариантах: при помощи трех или четырех болтов. В центре торцов всех типов вагонных осей сделаны отверстия для установки и закрепления оси или сформированной колесной пары при обработке на станках.

Шейки вагонных осей - выполняют цилиндрической формы для размещения на них подшипников.

Предподступичные части оси — это переходные зоны от шеек к подступичным частям. На предподступичных частях размещаются задние уплотнения буксовых узлов - лабиринтные кольца.

Подступичные часть оси - на них запрессовывают в холодном состоянии колеса.

Средняя часть оси - имеет конический переход от подступичных частей. Оси колесных пар вагонов, оборудованных дисковыми тормозами, а также оси, на которых смонтирован привод подвагонного генератора, имеют посадочные поверхности для установки тормозных дисков или деталей редуктора.

Нестационарный режим нагружений при вращении колесной пары вызывает в оси знакопеременные напряжения с амплитудами изменяющейся величины, что требует применения специальных мер, повышающих предел выносливости осевой стали. К таким мерам относятся, обточка средней части оси и упрочнение всей поверхности оси путем накатки роликами, а также

контроль оси ультразвуком или другими методами дефектоскопии.

контроль оси ультразвуком или другими методами дефектоскопии.

Уменьшение допускаемых нагрузок для осей пассажирских вагонов по сравнению с осями грузовых вагонов обосновано более высокими скоростями движения пассажирских поездов и повышенными требованиями безопасности движения.

Ось типа РУ1Ш по ГОСТ 22780 (рисунок 3.1). На торцах оси выполняются четыре резьбовых отверстия М20 (оси изготовления до 1983 года имели три отверстия М20).

А

Рисунок 3.1. – Ось типа РУ1Ш.

Ось типа РВ2Ш изготавливается по конструкторской документации, утвержденной в установленном порядке (рисунок 3.2.). На торцах оси выполняются три резьбовых отверстия М24 или четыре резьбовых отверстия М20.

Рисунок 3.2. – Ось типа РВ2Ш.

Ось типа РУ1 по ГОСТ 22780 (рисунок 3.3.). С 1993 года новые оси типа РУ1 не изготавливаются.

исполнение узла В

вариант 1 вариант 2

Рисунок 3.3. - Ось типа РУ1.

Для закрепления осей и колесных пар при механической обработке элементов на станках на каждом из торцов осей выполняются центровые отверстия (рисунок 3.4.).

для осей типа РУ1 для осей типа РУ1Ш и РВ2Ш

Рисунок 3.4. - Центровые отверстия на торцах осей.

Примечание - Кроме вышеперечисленных отверстий на торцах осей РУ1Ш и РВ2Ш выполняются дополнительные отверстия (водильные отверстия) для обеспечения вращения оси при обработке на металлорежущих станках.

В пассажирских вагонах применяются следующие типы осей:

Ось РУ1Ш (рисунок 6.1). Используются под вагонами с конструкционной скоростью Vк до 160 км/ч. На торцах оси выполняются четыре резьбовых отверстия М20. На торцах осей, изготовленных до 1983 года, выполнялись три отверстия М20.

Ось РВ1Ш. На торцах осей выполняются четыре резьбовых отверстия М20. Используются под вагонами с конструкционной скоростью Vк от 120 до 200 км/ч.

Ось РВ3Ш. На торцах осей выполняются четыре резьбовых отверстия М20. Используются под вагонами с конструкционной скоростью Vк от 120 до 160 км/ч.

Оси типа РУ1 изготавливались по ГОСТ 22780, к настоящему времени сняты с производства, но находятся в эксплуатации.

Используются под вагонами с конструкционной скоростью Vк до 160 км/ч.

Каждая ось при изготовлении подвергается упрочнению накаткой роликами по всей длине в соответствии с ГОСТ 33200 и Технологической инструкцией по упрочнению накатыванием роликами осей колесных пар вагонов.

Основные размеры новых осей по ГОСТ 22780 и конструкторской документации приведены в таблице 3.1.

Каждая ось при изготовлении подвергается упрочнению накаткой роликами по всей длине в соответствии с ГОСТ 31334 и Технологической инструкцией по упрочнению накатыванием роликами осей колесных пар вагонов, утвержденной комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций (протокол от 20-22 апреля 2011г.).

При ремонте колесных пар упрочнению накаткой роликами подвергается только подступичные части осей.

Таблица 3.1. - Основные размеры новых осей, мм

| Наименование показателя

| РУ1Ш

| РВ1Ш

| РВ3Ш

| РУ1

|

| номинальный размер, в мм

| предельное отклонение

| номинальный размер, в мм

| предельное отклонение

| номинальный размер, в мм

| предельное отклонение

| номинальный размер, в мм

| предельное отклонение

|

| d1

| 130

| +0,052 +0,025

| 130

| +0,052 +0,025

| 130

| +0,052 +0,025

| 130

| + 0,052 + 0,025

|

| d2

| 165

| +0,20 +0,12

| 165

| +0,20 +0,12

| 165

| +0,20 +0,12

| 1651)

| + 0,20 + 0,12

|

| d3

| 194 2)

| +2,0 -0,5

| 194

| +2,0 -0,5

| 194

| -0,5

| 194 2)

| + 2,0 - 0,5

|

| d4

| 172 [1]

| +3,0

| 172

| +3,0

| 166

| - 1,0

| 172 3)

| + 3,0

|

| R2

| 25

| -

| 25

| + 1,0

| 25

| + 1,0

| 25

| -

|

| l1

| 190 4) 5)

| +1,0 -0,5

| 188

| -1,85

| 188

| -1,85

| 176

| + 1,0 - 0,5

|

| l2

| 76

| +1,0

| 76

| +1,0

| 76

| +1,0

| 76

| + 1,0

|

| l3

| 250 min

| -

| 310

| +2,0

| 240

| +2,0

| 250 min

| -

|

| L1

| 2216

| +1,0 -3,0

| 2212

| -

| 2212

| -

| 2294

| + 1,0 - 3,0

|

| L3

| 1836

| +1,0

| 1836

| +1,0

| 1836

| +1,0

| 1836

| + 1,0

|

Примечание: 1) - допускается предельное отклонение 12,010,0

2) - допускается предельное отклонение 0,45,0

3) - при исполнении узла В по вариантам 1 или 2 d4 = 165+5,0мм

4) - размер для справок

5) - для оси с конусообразной средней частью l3 = 265 мм.

Допускается изготавливать по чертежам, согласованным с заказчиком:

- оси типа РУ1Ш с цилиндрическим участком на средней части оси длиной от 130 до 150 мм с допуском симметрии относительно середины оси не более 10 мм и диаметром, равным диаметру d4;

- оси типа РУ1Ш с удлиненными галтелями шеек;

- оси типов РУ1Ш, РВ1Ш и РВ3Ш с другой длиной подступичной части l3, с одним, двумя поводковыми отверстиями или без них.

Рис. 6.1

1 - год изготовления (две последние цифры);

2 - марка стали колеса;

3 - номер плавки;

4 - условный номер предприятия - изготовителя;

5 - приёмочные клейма ОАО «РЖД» (МПС);

6 - порядковый номер колеса

7 - клеймо принадлежности России

Перед клеймом предприятия-изготовителя, на расстоянии 50-100 мм шрифтом № 10 проставляются клейма принадлежности государству СНГ (РОССИЯ - 20) Постановка клейм производится на одном из колёс каждой колёсной пары.

Рис. 6.2

1 - Клейма предприятия изготовителя

2 - Место постановки клейма (кода) государства - собственника при изготовлении

3 - Место постановки клейма (кода) государства - собственника при выпуске вагона из ремонта

Рис. 6.3

Колёса с наплавленными гребнями маркируются с правой стороны от номера колеса клеймами с высотой цифр 6 мм: «НГ 749 01», где «НГ» - наплавлен гребень, «749» - номер предприятия, производившего наплавку, «01» - две последние цифры года наплавки.

У колёс, изготовленных из стали повышенной твёрдости и имеющих маркировку «2ГТ», допущенных к эксплуатации после дополнительной обработки на заводе, между годом изготовления и маркировкой стали «2ГТ» дополнительно набивается «0».

Подготовка колесных пар к ремонту (входной контроль).

При подготовке колесных пар грузовых вагонов ко всем видам ремонта производится:

- визуальный и инструментальный контроль соответствия размеров и износов элементов колесных пар нормам, установленным настоящим РД, с целью выявления дефектов и неисправностей;

- сухая очистка от грязи, остатков краски и смазки элементов колесных пар, при этом очистка выполняется по технологиям, согласованным в установленном порядке;

- определение ремонтопригодности и объемов работ.

Внешний осмотр и замеры геометрических параметров колесных пар и их элементов производятся в соответствии с требованиями РД 32 ЦВ 058-97.

При проведении визуального контроля проверяют состояние поверхностей элементов колесных пар, наличие бирок, знаков маркировки и клейм, предусмотренных РД, а также техническое состояние буксовых узлов.

Выявленные трещины и другие подозрительные места выделяются с помощью несмываемых красителей (краска, маркеры и т.д.).

Особое внимание должно быть обращено на место сопряжения подступичной части оси и ступицы колеса с целью выявления признаков ослабления или сдвига колеса на оси. При наличии ослабления или сдвига колеса на оси колесная пара подлежит капитальному ремонту.

Характерными признаками ослабления или сдвига колеса на оси являются:

- разрыв краски у ступицы колеса по всему периметру соединения колеса с осью,

- появление коррозионной полосы (ржавчины) или масла из-под ступицы с внутренней стороны колеса;

- величина расстояния между внутренними боковыми поверхностями ободов колес, измеренная в четырех точках, расположенных в двух взаимноперпендикулярных плоскостях, не соответствует норме, установленной РД.

При наличии в элементах колесной пары нескольких неисправностей должны быть указаны лишь те, для устранения которых требуется больший объем ремонтных работ.

Колесным парам, требующим проведения текущего ремонта, после их сухой очистки производится входной вибродиагностический контроль буксовых узлов. При отрицательном результате вибродиагностического контроля колесным парам проводят средний ремонт.

Колесные пары, требующие среднего или капитального ремонта, после сухой очистки и демонтажа буксовых узлов должны быть обмыты.

Результаты осмотра и замеров колесных пар и их элементов, а также требуемый вид ремонта фиксируются в натурных колесных листках формы ВУ-51, в журнале формы ВУ-53 и Ремонтной карточке колесной пары грузового вагона. Порядок заполнения Ремонтной карточки должен соответствовать требованиям Методики создания картотеки колесных пар вагонов, утвержденной Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций (Протокол от 25-27 августа 2010г.).

При подготовке колесных пар пассажирских вагонов ко всем видам ремонта дополнительно производят визуальный и инструментальный контроль тормозных дисков.

Редукторные колесные пары передаются на редукторный участок, где производится осмотр редуктора и определяется объем его ремонта.

Результаты осмотра и замеров колесных пар и их элементов, а также требуемый вид ремонта фиксируются в натурных колесных листках формы ВУ-51и в журнале формы ВУ-53.

Требования к колесным парам и их элементам при капитальном ремонте.

Новые элементы колесных пар, поступающие на вагоноремонтные предприятия, должны иметь сертификаты соответствия.

Новые оси и колеса должны иметь знаки маркировки и клеймения, относящиеся к их изготовлению в соответствии с требованиями ГОСТ 31334 и ГОСТ 10791.

Оси и колеса с отсутствующими приемочными клеймами и клеймами ОТК завода-изготовителя, а также с отсутствующей или плохо различимой маркировкой бракуются.

Колесные пары с неясными или отсутствующими знаками и клеймами, относящимися к формированию колесной пары, должны быть расформированы, при этом старогодные оси и колеса могут быть использованы при ремонте колесных пар.

Старогодные оси с неясными или отсутствующими знаками и клеймами завода-изготовителя бракуются.

Старогодные колеса с неясной или срезанной маркировкой завода-изготовителя могут быть использованы при ремонте колесных пар.

Колеса цельнокатаные и оси, изготовленные в Германии, Польше, Румынии, Югославии, Китае и т.д., с отсутствующими приемочными клеймами используются при ремонте колесных пар на общих основаниях при наличии сертификата соответствия.

При прессовой посадке колес на оси может быть использована как система вала, так и система отверстия.

Разрешается заменять неисправные или неудовлетворяющие установленным нормам элементы колесных пар на новые или старогодные.

Колесные пары, предназначенные для вагонов с эксплуатационной скоростью свыше 140 км/ч, должны быть подвергнуты динамической балансировке на специальных балансировочных станках. Колесная пара базируется на призмы балансировочного станка по шейкам оси. Место и величина дисбаланса каждого колеса определяется в автоматическом режиме.

Допускаемый дисбаланс в плоскости каждого колеса относительно оси, проходящей через центры кругов катания колес, для колесных пар, подкатываемых под вагоны с эксплуатационной скоростью 140 км/ч < Ук < 160 км/час, должен быть не более 0,6 кгм.

При обнаружении дисбаланса более допустимого значения, колесная пара должна быть обточена на специальном станке. При отсутствии станка колесную пару расформировывают.

После проведения динамической балансировки колесной пары на наружной боковой поверхности обода каждого колеса слева от его маркировки в холодном состоянии выбивается клеймо «Б» (п. 28.5.2). Результаты балансировки заносятся в журнал свободной формы

Каждая колесная пара должна быть принята мастером (мастером ОТК) или лицом, в обязанности которого в соответствии с технологическим процессом или распоряжением по ремонтному предприятию, входит приемка колесных пар.

Требования, предъявляемые к колесным парам в эксплуатации

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колёсной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колёсных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

- в межгосударственном сообщении, для грузовых вагонов, толщина гребня более 33 мм или менее 24 мм при измерении на расстоянии 18 мм от вершины гребня;

- неравномерный прокат по кругу катания (при обнаружении) у грузовых вагонов 2 мм и более; у пассажирских вагонов 2 мм и более, а у колесных пар с приводом генераторов всех типов (кроме плоскоременных) - 1 мм и более.

- протертость средней части оси глубиной более 2,5 мм (5 мм по диаметру);

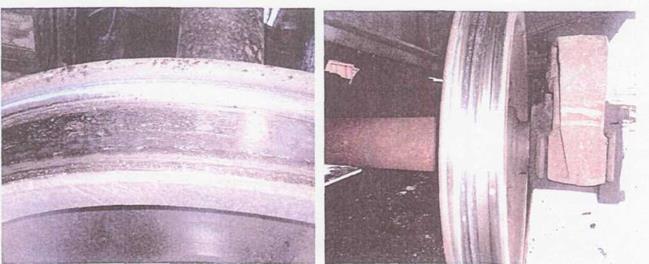

сдвиг или ослабление ступицы колеса на подступичной части оси (рисунок 1). Признаком ослабления посадки ступицы колеса на оси является разрыв краски по всему периметру в месте сопряжения с выделением из-под ступицы с внутренней стороны колеса ржавчины или масла. Колесная пара не бракуется, если при разрыве краски выделение из-под ступицы колеса ржавчины или масла не наблюдается. Признаками сдвига ступицы колеса на оси служит полоска ржавчины или блестящая полоска на поверхности металла с внутренней стороны ступицы (при сдвиге колеса наружу), полоска ржавчины или блестящая полоска на оси с противоположной стороны ступицы (при сдвиге колеса внутрь).

- выщербины по поверхности катания колеса глубиной более 10 мм или длиной более 50 мм у грузовых вагонов и более 25 мм у пассажирских вагонов. Трещина в выщербине или расслоение, идущее вглубь металла, не допускаются. Толщина обода колеса в месте выщербины не должна быть менее допускаемой.

Выщербины глубиной до 1 мм не бракуются независимо от их длины; При обнаружении во время осмотра на промежуточных станциях пассажирских вагонов с выщербинами на поверхности катания колес длиной от 25 мм но не более 40 мм, разрешается дальнейшее следование вагона без ограничения скорости (с установленной скоростью). При выщербине длиной более 40 мм но не свыше 80 мм, разрешается довести такой вагон без отцепки от поезда со скоростью не более 100 км/ч (не более установленной скорости) до ближайшего пункта, имеющего средства для замены колесных пар. Выщербины на колесных парах пассажирских вагонов при скорости 140 км/ч и выше не допускаются.

|

|

В грузовых поездах, а также в пассажирских, обращающихся со скоростью не выше 120 км/ч, допускается устранять «навар» абразивным кругом. При этом зачищенные участки должны удовлетворять следующим требованиям: на зачищенном месте не должно быть трещин, переход от зачищенной поверхности к не зачищенной должен быть плавным, зачищенная поверхность должна располагаться заподлицо с прилегающими бездефектными участками; в месте зачистки допускается углубление не более 0,5 мм.

Рисунок 8.1 Смещение металла ("навар") на поверхности катания колеса

остроконечный накат - выступ, образовавшийся в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины (рисунок 2) (определяется визуально);

Рисунок 10.1

Равномерный прокат - равномерный круговой предельный износ колеса в плоскости круга катания. Естественный износ в пределах допускаемого возникает за счет деформации металла и истирания поверхности катания при взаимодействии колеса с рельсом, а также истирания от воздействия на колесо тормозных колодок. Запрещается равномерный прокат по кругу катания:

1) При скоростях движения свыше 120 км /час - до 140 км/час: у пассажирских вагонов более 5 мм;

2) При скоростях движения до 120 км/час:

- у пассажирских вагонов в поездах дальнего следования более 7 мм;

- у пассажирских вагонов в поездах местного и пригородного сообщения

более 8 мм;

- у вагонов рефрижераторного парка и грузовых вагонов более 9 мм;

3) При скоростях свыше 120 км/ч:

- у колесных пар с приводом от торца шейки оеи более 4 мм.

4) При подготовке под погрузку у грузовых вагонов более 8,5 мм

Величину проката определяют (см. рис. 10) с помощью вертикального движка 2 сухаря 3 шаблона 1 по кругу катания, который устанавливается на расстоянии 70 мм от внутренней грани колеса, для чего риска на сухаре 3 движка 2 должна совпасть с контрольной риской 4 основания шаблона 1. Шаблон опорной ножкой 5 установить на вершину гребня, прижать вертикальную грань шаблона и лапку 6 шаблона 1 к внутренней грани обода колеса, опустить вертикальный движок сухаря 2 до соприкосновения с поверхностью катания колеса и произвести считывание показаний по шкале движка и нониусу.

НЕРАВНОМЕРНЫЙ ПРОКАТ

Рисунок 10.2

К признакам неравномерного проката колес (рис. 11) относятся:

1 - местное уширение обода, сужение или смятие фаски; 2 -неравномерный круговой наплыв на фаску; 3 - местное уширение дорожки качения; 4,5— закатавшийся ползун; 6 — закатавшийся «навар».

Неравномерный прокат - неодинаковый прокат, измеренный в 3-х различных сечениях. Это своего рода эллипс колеса, при котором ударов колес по рельсу не будет. Неравномерный прокат возникает вследствие неравномерного износа поверхности катания из-за развития поверхностных дефектов и неоднородности свойств материала. Характерными признаками неравномерного проката являются:

- раздавливание - местный (по длине) наплыв металла на наружную грань обода в зоне фаски;

- местное сужение или смятие фаски;

- неравномерный круговой наплыв металла на фаску;

- местное уширение дорожки качения;

- наличие закатывающихся ползунов и «наваров», трещин и выщербин в

сочетании с местным уширением дорожки качения или раздавливанием обода.

Закатавшийся ползун с выщербиной

Технически доказано, что неравномерный прокат, это:

- 98% - трещин ободов и дисков

- 98% - падений триангеля

- В 6 раз чаще разрушается роликовая букса, следовательно, если

неравномерный прокат в пределах нормы, допустим 1,5-1,9 мм, то более двух

месяцев букса не проходит, с таким дефектом обязательно выйдет из строя.

Запрещается эксплуатация колесных пар, имеющих неравномерный прокат: у грузовых вагонов - более 2 мм; у пассажирских - более 2 мм, а колесные пары с редуктором от торца шейки оси и шкивами ТРКП, ТК-2 -более 1 мм. Вагон отцепляется в текущий ремонт для смены колесной пары с последующей ее обточкой и производством полного или обыкновенного освидетельствования. Наличие неравномерного проката выявляется по взаимосвязанным неисправностям, таким как, следам трения на фрикционной планке, клине амортизатора, пружинном комплекте, валике подвески башмака, валике мертвой точки, валике распорной тяги, по ослаблению пояса крепления бака цистерны, по сдвигу пружин и т.д. ОРВ (ОВ) должны помнить, что неравномерный прокат способствует появлению трещин ободов и дисков колес, может привести к разрушению буксового узла, падению триангеля на путь.

ИЗМЕРЕНИЕ неравномерного проката производится абсолютным шаблоном в местах повышенного видимого износа колеса, т.е. в сечении с видимым максимальным износом. Для определения его величины дополнительно производят измерения рядом с этим сечением с каждой стороны на расстоянии до 500 мм. Величина дефекта определяется, как разность результатов этих измерений (от большего значения числа вычитается меньшее). Максимальное значение разности результатов измерений принимается за действительную величину неравномерного проката.

Например: 1-я точка 9мм, 2-я точка 6мм, 3-я точка 7мм.

9мм - 6мм = 3 мм неравномерный прокат

Рисунок 10.3

Обычно в эксплуатации находятся колёсные пары, условно подразделяемые на три категории:

а) с фаской - если колёсная пара с фаской, достаточно посмотреть на

фаску по кругу колеса, Например толщина фаски 8мм, а в месте

неравномерного проката толщина 4мм, то неравномерный прокат условно 4мм

отчётливо виден невооружённым глазом.

б) без фаски - если колёсная пара без фаски, то в месте неравномерного

проката будет раскатан обод, т.е. местное увеличение обода. Толщина этого

увеличения и есть условная величина неравномерного проката.

в) с незначительным сплошным отдавом - Если колёсная пара со

сплошным отдавом, а толщина отдава условно 2 мм, то на месте

неравномерного проката толщина отдава будет значительно больше, например

6 мм. Это значит, величина неравномерного проката условно 4 мм.

Эти описанные способы позволяют выявить неравномерный прокат практически без специального шаблона, даже не делая протяжки.

ВЕРТИКАЛЬНЫЙ ПОДРЕЗ ГРЕБНЯ

Вертикальный подрез гребня (подрез на гребне более допускаемого) - неравномерный по поперечному профилю круговой износ, при котором угол наклона профиля боковой поверхности гребня приближается к 90°, а радиус перехода от гребня к уклону 1:20 уменьшается до 8—12 мм.

Причины возникновения вертикального подреза гребня те же, что и при возникновении неисправности колеса - тонкий гребень. В эксплуатации вертикальный подрез не допускается высотой более 18 мм.

Наличие под вагонами колесных пар с вертикальным подрезом гребня может привести к сходу вагонов с рельсов при противошерстном движении их по стрелочному переводу.

Рисунок 10.4

Для измерения вертикального подреза (см. рис. 7.4) ножку 1 шаблона прижимают к внутренней грани обода колеса. Движок 2 подводят к гребню так, чтобы браковочная грань 3 касалась рабочей поверхности гребня, а нижняя поверхность ножки движка - рабочей поверхности катания колеса. Если браковочная грань 3 движка 2 соприкасается с поверхностью гребня полностью или хотя бы кромкой с отметкой 18, такую колесную пару бракуют. Если между гребнем и браковочной гранью движка шаблона у отметки 18 имеется зазор, колесную пару не бракуют.

ОСТРОКОНЕЧНЫЙ НАКАТ ГРЕБНЯ

Остроконечеый накат гребня колеса- механическое повреждение, которое характеризуется образованием выступа по круговому периметру гребня в месте перехода его изношенной боковой поверхности к вершине. Остроконечный накат возникает в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины из-за высокого контактного давления и интенсивного трения в месте взаимодействия с головкой рельса.

Этому способствует ненормальная работа колесной пары, вызванная причинами, которые приводят к возникновению повышенного износа и подреза гребня колеса.

Рисунок 10.5

Данными причинами являются: ненормальная работа колесной пары, неправильная установка ее в тележке, значительная разница диаметров колес на одной оси, длительная работа на пути с крутыми кривыми, изгиб оси, перекос рамы тележки, неправильная посадка колес на ось.

Рабочей частью гребня классифицируется поверхность, расположенная в границах 2 мм от вершины «а» и 13 мм «б» от поверхности катания. Острая кромка 4 в вершинных (нерабочих) частях гребня, не имеющего подреза, чаще всего не является эксплуатационным дефектом и классифицируется наплывом, не представляющим угрозы безопасности

Рисунок 10.6. Рисунок 10.7. Рисунок 10.8.

СТУПЕНЧАТЫЙ ПРОКАТ

Ступенчатый прокат — это неравномерный по профилю круговой износ, при котором на поверхности катания образуется ярко выраженная ступень. Ступенчатый прокат возникает при смещении пятна контакта колеса и рельса в сторону фаски в основном из-за несимметричной посадки колес на ось, большой разницы диаметров колес по кругу катания, неправильной установки колесной пары в тележке или перекоса рамы тележки.

Ступенчатый прокат является редкой неисправностью и наблюдается, как правило, на одном колесе колесной пары, другое же часто имеет либо повышенный износ, либо вертикальный подрез гребня. При наличии вертикального подреза гребня - на другом колесе у этой колесной пары может быть ступенчатый прокат. Необходимо осмотреть гребень, так как. вертикальный подрез 2 может вызвать появление и остроконечного наката 1 на участке сопряжения подрезанной части гребня с его вершиной. Такая колесная пара должна быть изъята из эксплуатации.

Наибольшая глубина ступенчатого проката находится на расстоянии 25— 30 мм от круга катания в сторону фаски. Колесные пары со ступенчатым прокатом исключаются из эксплуатации по нормам предельного равномерного проката, но чаще – по подрезу гребня на другом колесе.

Ступенчатый прокат

КОЛЬЦЕВЫЕ ВЫРАБОТКИ IA ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСА

Рисунок 10.9

Кольцевые выработки — неравномерный по поперечному профилю круговой износ, при котором на поверхности катания колеса образуются местные углубления с различной шириной. Такой вид износа наблюдается, как правило, у колесных пар, эксплуатируемых с композиционными тормозными колодками. Кольцевые выработки образуются главным образом по краям зоны контакта поверхности катания с тормозной колодкой.

Возникновение кольцевых выработок объясняется неодинаковыми термическими условиями работы поверхностных слоев металла колеса и композиционной колодки по ширине зоны контакта и воздействием абразивных частиц пыли на поверхность трения по краям колодки.

При высокотемпературном нагреве от трения связующий полимер композиции колодки разлагается, а продукты распада и налипшие абразивные частицы уносятся из зоны контакта. Из-за низкой теплопроводности композиции эти процессы протекают по ширине колодки не одинаково и менее интенсивно по краям ее, где температура значительно ниже. Поэтому при достаточно длительной эксплуатации у краев поверхности композиционной колодки образуются выступы с налипшими на них абразивными частицами, которые создают кольцевые выработки на поверхности катания. Кольцевые выработки ослабляют колеса и, кроме того, являются концентраторами напряжений.

ЗАПРЕЩАЮТСЯ: Кольцевые выработки 1 глубиной "h" у основания гребня более 1мм, кольцевые выработки 2 глубиной "h 1 " на уклоне 1:7 - более 2 мм или шириной «б», «б 1» более 15 мм.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня. Глубина кольцевых выработок определяется как разность измерений в наиболее деформированном месте и у кромки выработки.

ТОНКИЙ ОБОД

Тонкий обод (толщина обода колеса менее допускаемой) -износ в процессе эксплуатации и потери металла при обточках поверхности катания. Толщину обода измеряют по кругу катания. При наличии на колесе ползуна или выщербины толщину обода необходимо определять в месте расположения дефекта линейке 2 движок 4 до соприкосновения ножки 9 с поверхностью катания колеса и закрепить винтом 3. Против риски 5 движка 4 по шкале линейки 2 определяют толщину обода «Б».

Толщину обода «Б» можно найт

контроль оси ультразвуком или другими методами дефектоскопии.

контроль оси ультразвуком или другими методами дефектоскопии.