Этот метод сварки давлением с подогревом используется для соединения в твердом состоянии металлов с металлами и полупроводниками при относительно невысоких удельных давлениях.

При термокомпрессионной микросварке один из соединяемых материалов (обычно вывод) должен обладать достаточно высокой пластичностью. Металлы при этом способе монтажа нагреваются до температуры начала рекристаллизации (отжига) или несколько выше, но на 20 ºС ниже самой низкой температуры эвтектики системы.

При термокомпрессионной микросварке все материалы можно разделить на три группы:

1. Металлы с хорошей взаимной диффузией в твердом состоянии (Ag-Au, Au-Cu); они образуют ряд твердых растворов и обладают наилучшей свариваемостью.

2. Материалы, образующие между собой низкотемпературные эвтектики (Al-Si, Au-Si); они обладают удовлетворительной свариваемостью.

3. Металлы, взаимная диффузия которых приводит к образованию интерметаллических соединений и эвтектик (Au-Al, Au-Sn); при тщательном соблюдении технологии сборки они обеспечивают необходимое качество соединений.

На эффективность и качество микросварных соединений при термокомпрессионной сварке влияют оксидные пленки, находящиеся на поверхности контактных площадок кристаллов.

Основными режимами термокомпрессии являются:

• усилие сжатия соединяемых элементов;

• температура нагрева соединения;

• длительность выдержки под давлением.

Давление при сварке определяется допустимой деформацией проводника и допустимым механическим воздействием на ППИ (кристалл). Подвод тепла в зону сварки определяется

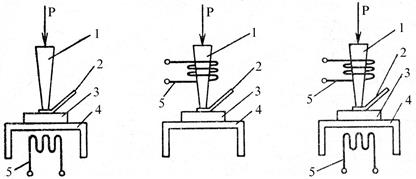

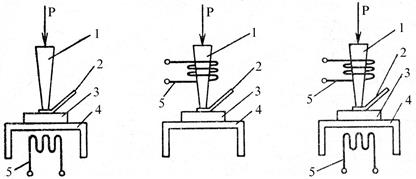

Подвод тепла в зону сварки определяется конструктивными особенностями прибора, подвергаемого сборке, и может осуществляться общим нагревом прибора, нагревом рабочего инструмента и одновременным нагревом рабочего инструмента и прибора (рис. 6.2). Время сварки (длительность выдержки под давлением) устанавливается зависимости от соединяемых материалов и определяется экспериментальным путем, исходя из получения заданной прочности соединений.

Все разновидности термокомпрессии классифицируют по трем признакам:

• по способу нагрева (рис. 6.2);

• по способу соединения (рис. 6.3, 6.4);

• по типу образующегося соединения, обусловленного формой инструмента (рис. 6.5).

а) б) в)

Рис. 6.2. Разновидности термокомпрессии в зависимости от способа нагрева: а – нагрев только рабочего столика; б – нагрев рабочего инструмента; в – одновременный нагрев рабочего столика и инструмента; 1 – рабочий инструмент (пуансон); 2 – присоединяемый проводник; 3 – подложка или кристалл ППИ; 4 – рабочий столик; 5 – спираль для нагрева

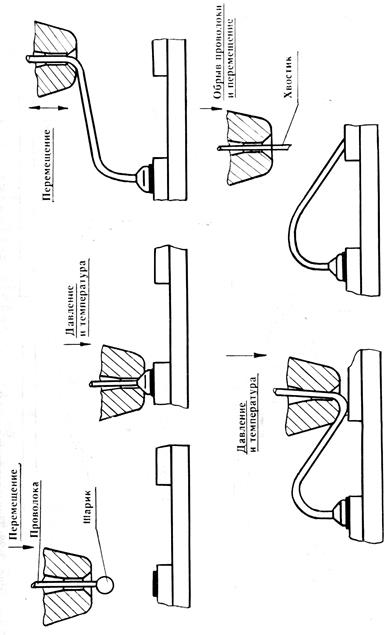

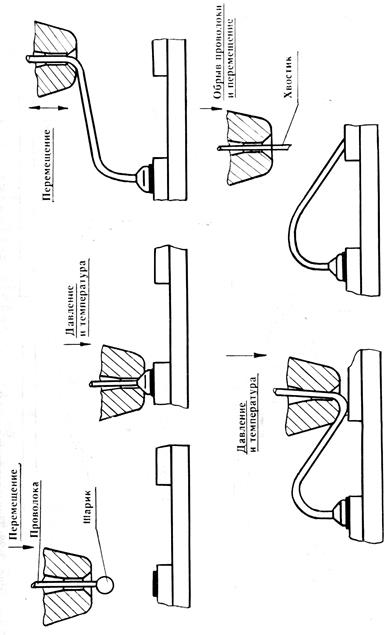

По способу выполнения соединений различают сварку внахлест (рис. 6.3) и встык (рис. 6.4, 6.5). При сварке внахлест проволочный вывод накладывают на металлизированную контактную площадку (при этом ось вывода располагают параллельно плоскости контактной площадки).

Рис. 6.3. Последовательность формирования проволочной перемычки при сварке внахлест

Рис. 6.4. Последовательность формирования проволочной перемычки при первой сварке встык

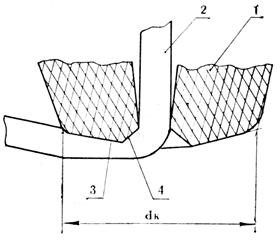

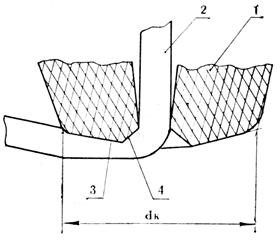

Рис. 6.5. Второе присоединение при монтаже проволочной перемычки: 1 – капилляр; 2 – проволока; 3 – рабочая поверхность; 4 – внутренняя фаска (dк – диаметр торца капилляра)

При сварке встык конец проволочного вывода (ось вывода перпендикулярна плоскости контактной площадки) предварительно оплавляют, образуя шарик с диаметром, равным удвоенному диаметру привариваемой проволоки. Прочность сварных соединений, выполненных встык, значительно выше прочности соединений внахлестку и равна, при оптимальных параметрах режима процесса сварки, прочности привариваемого проводника. Это объясняется отсутствием концентраторов напряжений и надрывов, вызываемых деформацией присоединяемой проволоки при сварке.

Тип образующегося микросварного соединения зависит от формы инструмента (рис. 6.6). Наиболее высокой прочностью обладают соединения, выполненные по схеме (рис. 6.6, а). Размер торца рабочего инструмента должен быть не менее двух диаметров привариваемой проволоки.

а) б)

Рис. 6.6. Основные виды термокомпрессионых соединений: а – соединение встык (термокомпрессия капилляром с образованием шарика); б – сварка внахлестку инструментом с канавкой на торце

Метод соединения термокомпрессией в настоящее время является наиболее распространенным при монтаже ППИ, полученных методом планарной технологии, и монтаже твердых схем в разнообразных корпусах гибкими проволочными проводниками.