Наклеп – в результате деформации, сопровождающей скалывание элементов стружки, обработанная поверхность упрочняется. Глубина наклепанного слоя может достигать 1-2 мм.

Степень наклепа и глубина наклепанного слоя зависят от механических свойств обработанного материала, геометрии, режущей части инструмента, режимов резания и смазочного материала.

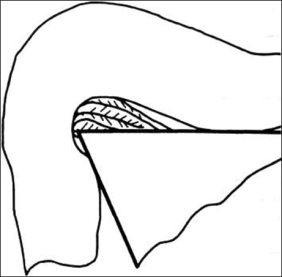

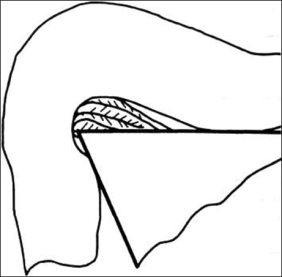

При резании пластичных металлов на передней поверхности головки резца около режущей кромки образуется бугорок металла – нарост. Нарост допустим только при обдирочной, черновой обработке.

Положительные свойства нароста:

Твердость нароста в 2-2,5 раза выше твердости основного материала, следовательно, нарост упрочняет клин инструмента и осуществляет резание.

Нарост увеличивает передний угол инструмента, тем самым облегчает процесс резания;

Располагаясь на передней поверхности нарост, защищает от износа.

Отрицательные свойства:

Ухудшается шероховатость обработанной поверхности

Уменьшается точность обработки

Срыв нароста может привести к микровибрациям

Устранение наростообразования

Тепловые явления в зоне резания

При эксплуатации технологических систем, основанных на процессе резания, выделяется большое количество теплоты.

Источниками теплоты являются как зона резания, так и все поверхности, имеющие относительные движения.

Эффекты воздействия СОЖ

1. Смазочный – снижение трения, износа, силы шероховатости.

2. Диспергирующий – при вводе в зону резания поверхностно активных веществ происходит охрупчивание твердого тела, облегчается процесс резания, улучшается стружколомание

3. Охлаждающий эффект – снижается температура в зоне резания, увеличивается стойкость инструмента и точность обработки

4. Моющий – улучшается эвакуация из зона резания продуктов износа инструмента, стружки, карбидов, выбитых из структуры материала инструмента.

Требования к СОЖ

1. Безвредность

2. Постоянство свойств и хим. состава

3. Негорючесть

4. Эффективное охлаждение зоны резания

5. Снижение трения в зоне резания

6. Защита от коррозии обработанных деталей и узлов станка

Элементами процесса резания являются скорость резания (скорость движения резания), глубина резания, подача. Совокупность этих элементов – режим резания.

Скорость резания V – это путь точки режущего инструмента направление главного движения относительно заготовки в единицу времени πD3n/1000 м/мин

πD3n/1000 *60 м/с

Скорость движения подачи (S) – это путь точки режущего инструмента относительно заготовки в единицу времени и направлению движения подачи

Подача бывает

Минутная подача Sm

Подача на оборот So

Подача на зуб Sz

Подача двойного хода S2х

Глубина резания t – кратчайшее расстояние между обработанной и обрабатываемой поверхности t = (D-d)/2

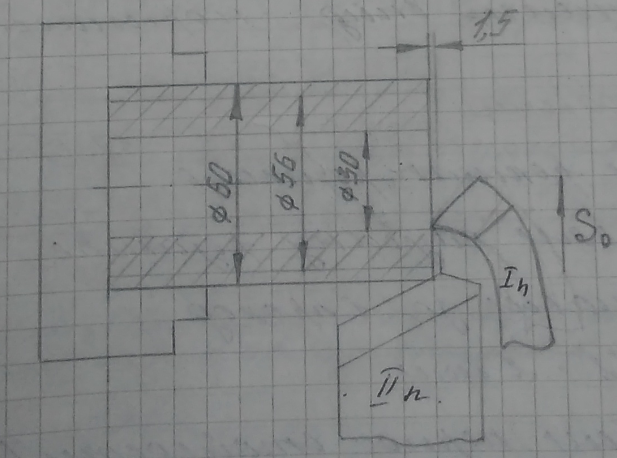

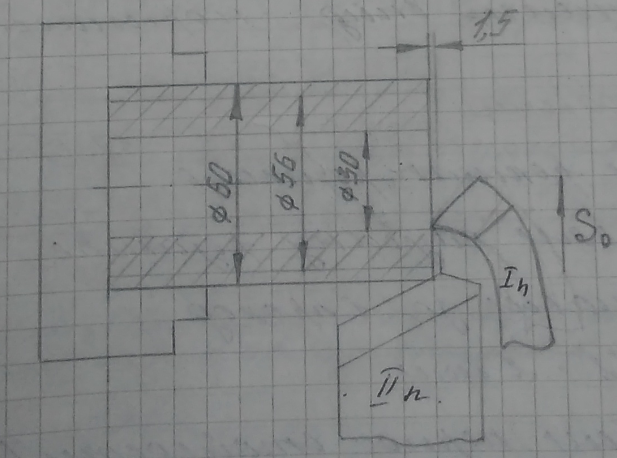

Задача

Назначить режим резания и определить машинное время при следующих условиях обработки:

· Деталь – втулка

· Материал – чугун серый СЧ15 143-210 НВ

· Заготовка – отливка

· Оборудование – механический станок 16К20

· Заготовку устанавливают в 3-х кулачковом патроне

· Обработка без охлаждения

Обработку ведем в 2 перехода

I переход

Подрезать торец с ØD – 60 до d – 30. Припуск на обработку h = 1,5 мм, шероховатость обрабатываемой поверхности Ra = 3,2 мкм (чистовая обработка)

II переход

Подрезать торец с ØD – 60 до d – 56. Шероховатость обрабатываемой поверхности Ra = 12,5 мкм (черновая обработка), наружно-продольное точение с диаметром 60 до диаметра 56 мм, Шероховатость обрабатываемой Ra = 12,5 мм (черновая обработка)

Эскиз обработки

Решение:

Содержание перехода:

· Подрезать торец с ØD – 60 до d – 30

· Припуск h - 1,5

· шероховатость обрабатываемой поверхности 3,2 мкм

Обработка с поперечной подачей

1. Выбираем резец и его геометрические параметры. Принимаем проходной отогнутый правый сборный токарный резец

1.1. Выбираем форму заточки. Принимаем форму заточки передней поверхности плоскую.

S ˂0,2 мм/об

1.2. Сечение державки:

· Материал державки Ст 45

· Размеры державки стандартные

- Высота 25 мм

- Ширина 16 мм

· Материалы режущей части резца

· Жесткость системы спид нормальная ВК6 Длина 1 резца 100 мм

2. Определяем режим резания

2.1. Определяем глубину резания. Припуск снимаем за проход t = (60-56)/2 = 2 мм

2.2. Назначаем период стойкости инструмента Tp = Tm * λ, где Tm - нормированная стойкость инструмента, λ = коэффициент времени резания. Tm = 60 мин.

Согласно примечанию по обработке Tm = 60*2 = 120 мин.

λ = Lр/ Lр.х. где Lр – путь резания, Lр.х. – длина рабочего хода

Lр = I

Lр.х. = I + у + Δ (мин)

у + Δ = величина перебега врезания

I = 100 мм – длина обрабатываемой поверхности

Lр = 100 мм

Угол в плане ϕ = 70-75°С у = 1 мм Δ = 3 мм

Lр.х. = 100 + 1 + 3 = 104 мм

λ = 100/104 = 0,96

λ ˃ 0,7 то принимаем λ = 1

2.3. Определяем допускаемую скорость резания V = Vтабл × K1 × K2 × K3 = 130 м/мин, где Vтабл – скорость резания по таблице м/мин. K1 - коэффициент, зависящий от отношения диаметра фрезы D к ширине обработки; K2 — коэффициент, зависящий от материалов фрезы и обрабатываемой детали; К3— коэффициент, учитывающий стойкость фрезы, изготовленной из различных материалов.

2.4. Определяем подачу и корректируем по паспорту станка

So табл = 0,25

По паспорту станка:

So пасп = 0,25 мм/об

Vтабл = 120 м/мин

K1 = 1,6

В системе ИСО ВК6 – К20

K2 = 0,75

K3 = 0,9

V = 120 × 1,6 × 0,75 × 0,9 = 130 м/мин

2.5. Определяем частоту вращения шпинделя и корректируем по паспорту станка

nр =  =

=  = 690 мин-1

= 690 мин-1

По паспорту станка принимается ближайшее меньшее

nпасп = 630 мин-1

2.6. Определяем действительную скорость резания

Vдейств =  =

=  118,7 м/мин

118,7 м/мин

2.7. Определяем мощность, необходимую на резание и сравниваем с мощностью на шпинделе станка

Nр =  (квт)

(квт)

Pz = Pzтабл × t

Pzтабл – главная составляющая силы резания по таблице кН

t – глубина резания, мм

Py /Pz = 0,75 – 0,85

Pz = 0,85 × 2 = 1,7 кН

Np =  = 3,36 кВт

= 3,36 кВт

Паспорт станка

Nшт = Nэл × n (кВт)

Nшт = 10 × 0,75 = 7,5 кВт

3. Определяем машинное время

Tm =  =

=  = 0,66 мин

= 0,66 мин

II переход

Содержание перехода:

- Наружное продольное точение с ØD – 60 до d – 56.

- Шероховатость обрабатываемой поверхности Ra = 12,5 мкм (черновая обработка)

1. Выбираем резец с его геометрическими параметрами. Принимаем прямой проходной сборный правый токарный резец.

· Материал режущей части ВК8

· Материал державки СТ45

· Сечение державки 20 × 25

· Ширина 20

· Высота 25

Длина резца L резца = 110 мм

Выбираем форму заточки плоскую

=

=  = 690 мин-1

= 690 мин-1 =

=  118,7 м/мин

118,7 м/мин (квт)

(квт) = 3,36 кВт

= 3,36 кВт =

=  = 0,66 мин

= 0,66 мин